Storia, caratteristiche, vantaggi e svantaggi del toyotismo

- 5121

- 197

- Lidia Valentini

Lui Toyotism, Toyota Production System (TPS) o Manufacturing Lean (Manufacturing Without Dexed) uno dei tre principali paradigmi sui sistemi di produzione, che sono sorti in risposta alle circostanze particolari che circondavano la società Toyota all'inizio.

In questo senso, molti dei suoi concetti fondamentali sono antichi ed esclusivi della Toyota. Altri hanno le loro radici in fonti più tradizionali. Questi sono stati adottati come migliori pratiche in molte più industrie, oltre la produzione automobilistica.

Toyota Factory a Ohira, in Giappone

Toyota Factory a Ohira, in Giappone Il sistema di produzione Toyota è utilizzato principalmente nelle grandi aziende concentrate nella produzione di massa. Le sue caratteristiche distintive sono la gestione senza rifiuti (Gestione magra) e produzione senza rifiuti (Produzione snella).

Nel 1990, uno studio ben noto del Massachusetts Institute of Technology ha istituito i fattori di successo di Toyota. Questi erano leadership tecnologiche, leadership dei costi e leadership del tempo.

L'approccio aziendale e la strategia di base dell'azienda considerano la fabbrica come un sistema completo. Cioè, un sistema di lavoro che si sovrappone a singoli workstation e workshop.

[TOC]

Storia del toyoyismo

Nel 1902, Sakichi Toyoda inventò un telaio che si fermava automaticamente ogni volta che ha rilevato che un thread aveva rotto. Ciò ha impedito la creazione di materiale difettoso.

Sakichi Toyoda

Sakichi Toyoda Più tardi, nel 1924, creò un telaio automatico che consentiva a una persona di gestire più macchine. Questa era l'origine di una delle nozioni del toyotismo: il Jidoka. Il concetto è legato alla qualità nel processo di produzione e alla separazione di Man e alla macchina di gestione multipro -processo.

Quindi, Sakichi ha creato una società automobilistica che era responsabile di Kiichiro Toyoda, suo figlio. Nel 1937, Kiichiro Acuña la frase appena in tempo (Appena in tempo).

Kiichiro Toyoda

Kiichiro Toyoda Per mancanza di fondi sufficienti, la società non potrebbe sprecare denaro superiore a attrezzature o materiali in produzione. Tutto dovrebbe essere giusto in tempo, non troppo presto o troppo tardi. Questo è diventato il secondo precetto più importante del toyotism.

Può servirti: gestione amministrativaDopo la seconda guerra mondiale, hanno commissionato l'ingegnere Taiichi Ohno di migliorare la produttività operativa e gestire i concetti di appena tempo e di tempo e Jidoka. Fu nominato direttore del negozio di macchine di un impianto a motore e sperimentò molti concetti in produzione tra il 1945-1955.

Taiichi Ohno

Taiichi Ohno Il suo lavoro e il suo sforzo sono in larga misura ciò che ha portato alla formulazione di ciò che ora è noto come il sistema di produzione Toyota.

Caratteristiche del Toyotism

Una delle caratteristiche del toyotismo è la produzione di piccoli lotti. La quantità di lavoro svolto in ogni fase del processo è dettata solo dalla domanda di materiali della prossima fase immediata. Ciò riduce i costi di manutenzione dell'inventario e le scadenze di consegna.

Mostra che ricrea lo sviluppo della prima ruota con il motore in Giappone nella fabbrica Toyoda. Museo Toyota. Nagoya, Giappone, 2019

Mostra che ricrea lo sviluppo della prima ruota con il motore in Giappone nella fabbrica Toyoda. Museo Toyota. Nagoya, Giappone, 2019 D'altra parte, i lavoratori sono addestrati in squadre. Ogni squadra ha la responsabilità e la formazione per svolgere molte attività specializzate.

Effettuano anche la pulizia e la riparazione di attrezzature minori. Ogni squadra ha un leader che lavora come uno di loro in linea.

Inoltre, i lavoratori devono scoprire e correggere i difetti del prodotto il prima possibile. Se un difetto non può essere facilmente riparato, qualsiasi lavoratore può fermare l'intera linea tirando un cavo.

Infine, i fornitori sono trattati come partner. Questi sono addestrati per ridurre i tempi di preparazione, gli inventari, i difetti, i guasti della macchina e altri.

Quali sono le fasi del toyotismo?

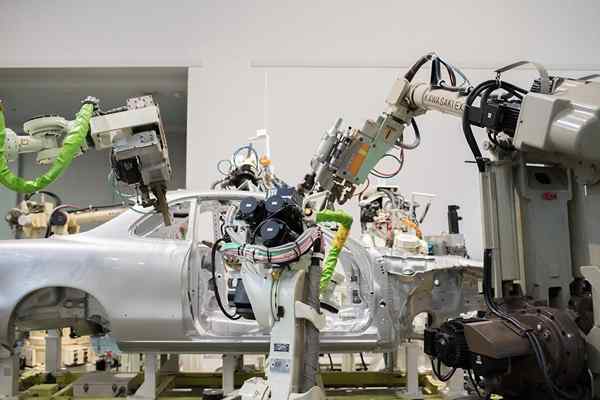

Campi di assemblaggio automatico dell'auto presso il Museo Toyota di Nagoya, in Giappone

Campi di assemblaggio automatico dell'auto presso il Museo Toyota di Nagoya, in Giappone Il sistema di produzione Toyota può essere diviso in 3 fasi:

Progettazione di un semplice sistema di produzione

Il flusso del sistema di produzione non dovrebbe avere interruzioni. Questo può essere ottenuto quando c'è un rapido flusso di materia prima nel prodotto finito.

Può servirti: principi di controllo amministrativoL'uomo (operatore) e la macchina (apparecchiatura) devono essere sistematicamente bilanciati in base alle esigenze del cliente.

Identificazione di spazi per miglioramenti

L'obiettivo finale è un sistema che ha un flusso di materiale uniforme mentre massimizza le attività aggiuntive dell'operatore.

Miglioramento continuo

Un aspetto essenziale del toyotism è avere la flessibilità dell'attrezzatura e la capacità di allinearla con la flessibilità del prodotto. Ciò consentirà di rispondere rapidamente alle esigenze dei clienti e, allo stesso tempo, essere un produttore appena in tempo.

Vantaggi

Catena di assemblaggio presso la Toyota Industry and Technology Museum di Nagoya, Giappone

Catena di assemblaggio presso la Toyota Industry and Technology Museum di Nagoya, Giappone Riduce gli sprechi

Uno dei vantaggi del toyotism è che cerca di ridurre al minimo tutte le forme di rifiuto. Ciò include dai difetti dei materiali all'ergonomia del lavoratore.

Cerca efficienza

Vengono anche evitate le condizioni ambientali che prevengono l'efficienza del lavoro. I dipendenti partecipano attivamente ai processi di miglioramento. Ciò rafforza il suo senso di appartenenza e aumenta la sua motivazione.

Diminuisce i costi

D'altra parte, la strategia appena in tempo consente un migliore utilizzo delle risorse dell'azienda. Aiuta anche un flusso di cassa più elevato. Le esigenze di archiviazione sono ridotte, diminuendo con questi costi.

Lo spazio salvato in memoria può essere utilizzato per aggiungere nuove linee di prodotti. E il personale ha più tempo per reagire rapidamente ai cambiamenti della domanda dei clienti.

Svantaggi

È necessario valutare i miglioramenti

La produttività e il monitoraggio dei rifiuti possono influire sul tempo utilizzato per la produzione. Il valore dei miglioramenti deve essere esaminato. Se la performance in una sezione riesce a essere maggiori di quella di una fase precedente, i risultati non sono stati migliorati.

Può servirti: rotazione dei conti pagabili: formule, calcolo, esempiFunziona meglio con i componenti stabili

Allo stesso modo, un altro svantaggio è che i principi di appena in tempo Funzionano meglio con i componenti di sistema stabili. Qualsiasi restrizione non contata nella pianificazione potenzialmente mette in pericolo l'intero sistema.

Esempi di aziende che usano il toyotism

Il classico esempio di aziende che utilizzano questo sistema è, ovviamente, la Toyota Company. La filosofia del toyotism ha aiutato a essere una delle più importanti aziende automobilistiche in tutto il mondo. Questo concetto è stato replicato in tutto il mondo.

Una delle aziende che ha implementato le strategie del toyotism è John Deere. Questo produttore di macchinari agricoli ha effettuato un investimento importante per trasformare il suo funzionamento in Iowa, negli Stati Uniti nel 2003.

Queste pratiche ti hanno permesso di identificare le attività senza valore aggiunto ed eliminarle il più possibile.

Riferimenti

- Haak, r. (2003). Teoria e gestione delle strategie collettive nel business internazionale: l'impatto della globalizzazione sulle collaborazioni delle imprese tedesche giapponesi in Asia. New York: Palgrave Macmillan.

- L'arte di Lean. (S/F). Manuale di base del sistema di produzione Toyota. Estratto il 7 febbraio 2018 da Artoflean.com.

- 1000 imprese. (S/F). 7 Principi del sistema di produzione Toyota (TPS). Estratto il 7 febbraio 2018 di 1000ver.com.

- Shpak, s. (S/F). Vantaggi e svantaggi della produzione snella. Estratto il 7 febbraio 2018 da SmallBusiness.Chron.com.

- Basak, d.; Haider, t. E shrivastava, a. K. (2013). I passaggi strategici per raggiungere i sistemi di produzione snella nella gestione delle operazioni moderne. International Journal of Computer Science & Management Studies, Vol. 13, n. 5, pp. 14-17.

- Produzione globale. (2014, 11 giugno). Top 10: società manifatturiere snelle nel mondo. Estratto il 7 febbraio 2018 da Manufacturing Global.com.

- « Storia, caratteristiche e rappresentanti della letteratura di quechua

- Storia, caratteristiche, autori e opere della letteratura Maya »