Caratteristiche della linea di produzione, organizzazione, equilibrio, esempio

- 3966

- 879

- Dott. Rodolfo Gatti

UN linea di produzione È un gruppo di operazioni di sequenza installate in una fabbrica, in cui i componenti sono assemblati per creare un prodotto finito o in cui i materiali sono presentati a un processo di trasformazione per produrre un prodotto finale appropriato per il suo successivo consumo successivo.

In generale, i prodotti agricoli come cibo, materie prime come minerali metallici o piante tessili come cotone e lino, per renderli utili richiedono una sequenza di processo.

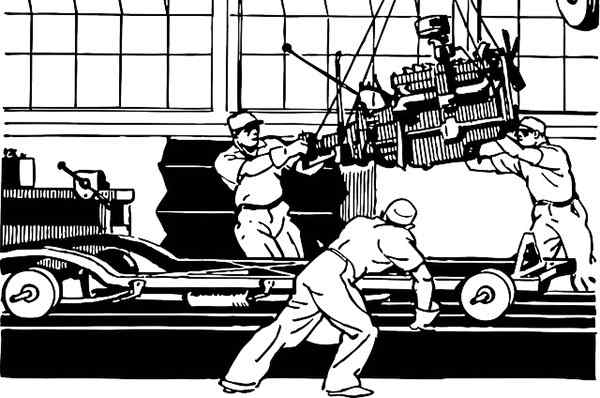

Fonte: Pixabay.com

Fonte: Pixabay.com Ad esempio, i processi metallici includono schiacciamento, fonderia e raffinazione. Per le piante, il materiale utile di inquinanti o conchiglie deve essere separato e quindi effettuare un trattamento per la vendita.

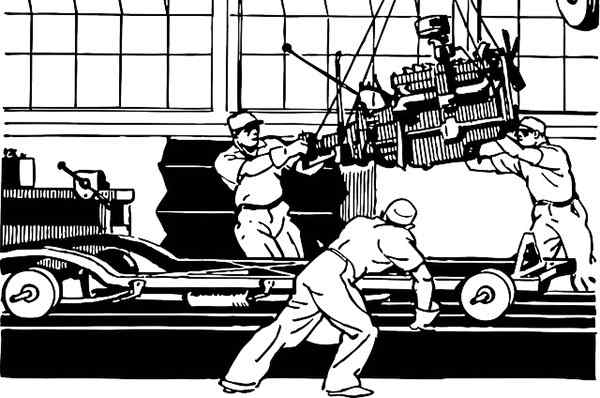

La linea di produzione è uno strumento di produzione reso popolare da Henry Ford nella produzione automobilistica.

[TOC]

Fondamenti

Il principio di una linea di produzione è che a ciascun lavoratore viene assegnato un compito molto specifico, che si ripete semplicemente, e quindi il processo passa al lavoratore successivo che svolge il suo compito, fino a quando le attività non saranno completate e il prodotto viene eseguito.

È un modo per produrre prodotti di massa in modo rapido ed efficiente. Non tutti i lavoratori devono essere umani. I lavoratori robotici possono anche formare una linea di produzione.

I fondamenti delle linee di produzione sono stati applicati con successo ai processi aziendali.

Tutti questi nuovi metodi di organizzazione del lavoro condividono l'obiettivo comune di migliorare le prestazioni riducendo la quantità di tempo che i singoli lavoratori e le loro macchine si dedicano a compiti specifici.

Riducendo la quantità di tempo necessaria per produrre un oggetto, i metodi della linea di produzione hanno permesso di produrre di più con meno.

Le linee di produzione consentono economie di scala grazie alla più grande specializzazione della forza lavoro. Poiché i lavoratori fanno un lavoro specifico, hanno bisogno di meno formazione per essere in grado di svolgere un compito specifico

Caratteristiche

- Le macchine sono posizionate spazialmente per formare linee.

- La produzione è parziale o totalmente automatizzata.

- Un sistema di controllo primario si integra e combina il lavoro online.

- Integrazione di macchine autonome per la gestione e il trasporto in brevi distanze.

- Uso dei componenti di protezione della sicurezza in tutta la linea.

- Uso di workstations per la misurazione e il controllo, che verifica i materiali, i prodotti semi-terminati e i prodotti finiti.

- Gli sforzi di tutti sono allineati con le competenze operative di base della linea di produzione a sostegno della strategia aziendale.

- L'organizzazione dipende dalla linea di produzione, non solo dalle persone, e ha una serie di pratiche e processi ben definiti e documentati da eseguire.

Produttività

Il bilanciamento dell'efficienza con la produttività si traduce in profitti. Bassa produttività significa costi più elevati, a causa dei rifiuti nel lavoro e delle spese generali.

È essenziale comprendere e bilanciare la relazione ideale tra costi del lavoro, spese generali, materiali e domanda per qualsiasi linea di produzione.

QA

Se i prodotti non sono fabbricati con qualità costante, è possibile che un'azienda non sopravviva. Le esperienze dei clienti dovrebbero essere positive in tutti i prodotti del marchio o l'intera azienda potrebbe soffrire.

Efficacia basata sui costi

Dall'allocazione del lavoro e del supporto robotico, alla qualità del materiale e al prezzo per unità, ci sono molte cose che incidono sulla redditività nella linea di produzione.

Può servirti: tipi di mercato e le loro caratteristiche (con esempi)Se non è redditizio, un prodotto fallirà e metterà in pericolo i risultati dell'intera azienda.

Come organizzare una linea di produzione?

Devi cercare uno spazio di lavoro o un'area chiari. La quantità esatta di spazio che sarà necessario dipenderà da ciò che verrà prodotto.

Avere tutti i materiali

Tutti gli elementi necessari che saranno necessari per il progetto devono essere raccolti. Se un esempio viene preso come catalogo di posta.

Avere tutti i materiali a portata di mano dall'inizio farà funzionare la linea di produzione senza problemi.

Designare i punti iniziali e finali

Se stai lavorando in una grande sala conferenze, è possibile installare tavoli e sedie per formare una linea retta, con il lavoro che inizia da un'estremità del tavolo e termina dall'altra parte.

Puoi anche posizionare i tavoli lungo il perimetro della stanza e far iniziare il flusso di lavoro vicino alla porta, muovendosi nella direzione degli aghi dell'orologio intorno alla stanza, fino a raggiungere di nuovo la porta.

Crea stazioni di lavoro

Il progetto sarà diviso in piccole stazioni. In ogni workstation si terrà un piccolo compito o una serie di piccoli compiti.

Dall'esempio dell'invio di cataloghi per posta, la linea di produzione può essere suddivisa nel seguente:

- Stazione delle buste: mettere i cataloghi nelle buste.

- Stazione di tenuta: buste di tenuta con etichette adesive.

- Area di etichettatura: buste di etichettatura con etichette degli indirizzi.

- Stamker.

- Stazione di controllo di qualità: per garantire che ogni pacchetto abbia la sua busta, etichetta adesiva, etichetta di sterzo e sigillo.

Distribuire i materiali

Successivamente, devi fornire tutti i materiali necessari in ogni workstation.

Questo passaggio è molto importante. È necessario disporre dei materiali giusti nella stazione giusta, altrimenti la linea di produzione non verrà eseguita correttamente.

Nell'esempio precedente, il catalogo e le buste verrebbero posizionate presso la stazione dell'involucro, etichette adesive presso la stazione di tenuta, ecc.

Bilancia

Può essere definito come l'allocazione del numero adeguato di lavoratori o macchine per ciascuna operazione di una linea di produzione, al fine di soddisfare il tasso di produzione richiesto con un tempo minimo ideale.

La linea di produzione deve essere progettata in modo efficace, distribuendo la stessa quantità di compiti tra lavoratori, macchine e stazioni di lavoro. Ciò garantisce che tutti i compiti nella linea di produzione possano essere soddisfatti entro la scadenza e la capacità di produzione disponibili.

Il design e il funzionamento di una linea di produzione sono più arte che scientifica. La flessibilità del lavoro è la chiave per un'efficace gestione delle risorse.

Equilibrio di linea

La strategia di equilibrio è rendere la linea di produzione abbastanza flessibile da assorbire alterazioni esterne ed interne. Ci sono due tipi:

Equilibrio statico

Sono differenze nella capacità a lungo termine, per un periodo di diverse ore o più tempo.

Uno squilibrio statico provoca la sottoutilizzazione di stazioni di lavoro, macchine e persone.

Equilibrio dinamico

Sono differenze in capacità a breve termine, per un periodo di minuti o alcune ore al massimo.

Può servirti: libri di amministrazione aziendaleUno squilibrio dinamico deriva dalle variazioni della miscela di prodotti e cambiamenti nel tempo di lavoro.

Equilibrio del lavoro

La strategia per stabilizzare la linea di produzione significa che ci sono cambiamenti nelle allocazioni del lavoro.

La fattibilità del lavoro è una caratteristica importante nella strategia di rendere la linea di produzione legata alle capacità e alle capacità dei lavoratori:

- Movimento di team di lavoro completi da una riga all'altra quando la miscela di modelli cambia.

- Tecnologia di gruppo, in cui un lavoratore può gestire varie attività in un unico posto di lavoro.

Equilibrio dell'attrezzatura

È necessario garantire che tutti i team della workstation abbiano lo stesso lavoro. Tutti i produttori cercano di massimizzare l'uso delle attrezzature disponibili.

Tuttavia, questo alto uso è spesso controproducente e può essere un obiettivo sbagliato, perché di solito è accompagnato da un inventario elevato.

Tempi morti

Quando un processo di produzione si interrompe da un evento non pianificato, come il fallimento di un motore, il tempo morto si accumula.

Sebbene il tempo morto sia più frequentemente associato ai team dell'attrezzatura, in realtà copre qualsiasi evento non pianificato che fa fermare il processo di produzione.

Ad esempio, i tempi morti possono essere causati da problemi con materiali, fallimenti degli operatori o manutenzione immutabile. L'elemento unificante è che, sebbene la produzione sia stata programmata, il processo non è in esecuzione a causa di una fermata non pianificata.

Con contrasto, una fermata pianificata è qualsiasi evento in cui il processo non è disponibile per la sua esecuzione a causa di una certa attività pianificata, come un cambio di lavoro o una manutenzione programmata.

Per misurare il tempo morto, è importante creare uno standard chiaramente definito e quindi applicare tale standard composto da tempo e tutte le attrezzature.

Effetti di produttività

I tempi morti sono la principale fonte di perdita di tempo di produzione. Ricevere un alto livello di attenzione, poiché i guasti e i guasti dell'attrezzatura sono molto visibili e frustranti.

Se la linea di produzione include diverse attrezzature, come in una linea di imballaggio, è molto importante focalizzare l'attenzione sulle restrizioni di processo. In particolare, concentrati sul tempo morto.

Gli sforzi di miglioramento del centraggio sulle restrizioni garantiscono l'uso ottimale delle risorse ed è il percorso più diretto per migliorare la produttività e la redditività.

Dal punto di vista dell'efficacia totale dell'attrezzatura, il tempo morto viene registrato come perdita di disponibilità. Dal punto di vista delle sei principali perdite, il tempo "morto viene registrato come una fermata non pianificata.

Tempo di ciclo

È il tempo totale in cui i compiti vengono completati dall'inizio alla fine della linea di produzione. Misura il tempo impiegato da un prodotto per passare attraverso tutte le macchine e i processi per diventare un prodotto finito.

Cioè, è il tempo totale in cui un articolo passa nel sistema di produzione dal momento in cui viene rilasciato fino alla fine di un ordine. Ridurre questa volta può ridurre i costi, oltre a offrire una risposta migliore ai clienti e una maggiore flessibilità.

A seconda del processo produttivo, potrebbero esserci tempi morti tra le attività. Il tempo di ciclo è la somma di compiti con valore aggiunto e tempi morti.

Può servirti: rexpression del bilancio: metodi ed esempioInsieme alle risorse disponibili per produrre un prodotto, il tempo di ciclo determinerà la capacità totale del processo di produzione. Se si prevede una previsione della domanda, è possibile prevedere l'uso della capacità della linea di produzione.

Compiti manuali

Nei processi di lavoro manuali intensi, una media viene generalmente utilizzata per derivare il tempo di ciclo di un'attività, a causa della differenza nelle competenze e nell'esperienza dei diversi operatori.

La deviazione del tempo di ciclo medio standard può essere utilizzata come indicatore di variabilità tra gli operatori. Se è troppo grande, può essere difficile prevedere i tempi di consegna e possono verificarsi bottiglia.

Un modo per eliminare la variabilità di un'attività o di un ciclo di processo è introdurre l'automazione nel processo. L'automazione riduce la variabilità, migliora la precisione e anche la qualità.

Esempio

Linea di produzione Ford

Henry Ford installa nel 1913 la prima catena di montaggio in movimento per produrre un veicolo completo in serie. Questa innovazione ha ridotto il tempo totale in cui è stata prodotta un'auto, più di dodici ore a 2 ore e mezza.

Nel 1908 fu introdotto il modello Ford T. Era robusto, semplice e relativamente economico, ma per Ford non era abbastanza economico. Avevo deciso di produrre "veicoli per la grande massa di persone".

Per ridurre il prezzo delle auto, Ford pensava che doveva solo trovare un modo per fabbricarli in modo più efficiente.

Per anni Ford aveva cercato di aumentare la produttività delle sue fabbriche. I dipendenti che hanno costruito le auto Model N, antenato del modello T, hanno organizzato i pezzi di fila sul pavimento, indossando i pattini dell'auto in costruzione e trascinandola lungo la linea mentre lavorava.

Assemblaggio Modello T

Il processo di razionalità è diventato sempre più sofisticato. Per fare solo un'auto, Ford ha diviso l'assemblaggio del modello T in 84 passaggi discreti e ha anche formato ciascuno dei suoi dipendenti.

Assunto Frederick Taylor, che era un esperto di studi di movimento, per svolgere quelle attività più efficienti. D'altra parte, ha creato squadre in grado di sigillare le parti automaticamente, molto più veloci delle operazioni più accelerate.

Entusiasti di metodi di produzione a flusso continuo utilizzati da panetterie industriali, mulini e birrificio Ford hanno installato linee mobili per le parti e i pezzi del processo di produzione.

Ad esempio, i lavoratori hanno costruito trasmissioni e motori nelle cinture del trasporto guidato da pulegge e corde. Nel dicembre 1913 annunciò la catena di assemblaggio del telaio mobile.

Nel 1914 aggiunse una cintura meccanizzata che avanzava a una velocità di due metri al minuto. Nella misura in cui il ritmo ha accelerato, Ford ha prodotto sempre più auto. Pertanto, il numero di Model T 10 milioni ha lasciato la linea di produzione nel giugno 1924.

Riferimenti

- The Order Expert (2019). Come impostare con una semplice linea di produzione. Tratto da: Theorderexpert.com.

- Storia (2009). La catena di montaggio di Ford inizia a rotolare. Tratto da: Storia.com.

- Business Dictionary (2019). Catena di montaggio. Tratto da: Dizionario commerciale.com.

- Wikipedia, The Free Encyclopedia (2019). LINEA DI PRODUZIONE. Preso da: in.Wikipedia.org.

- Ceopedia (2019). LINEA DI PRODUZIONE. Preso da: Cepedia.org.

- Rajkumar p. Patil (2019). Cottura della linea di produzione. Scopri GMP. Tratto da: apprendimento.com.

- Lean Manufacture (2019). Tempo di ciclo. Preso da: LeanManufacture.netto.

- Vorne (2019). Riduce i tempi di inattività nella produzione. Preso da: Vorne.com.

- « Investimenti temporanei cosa sono, reddito, tipi, esempi

- Origine di Atenaeo Gioventù messicano, Caratteristiche, Generi »